Ready, study, go!

Top informiert ins Studium starten.

Study your dream!

Alle Infos zum Studieren.

Stay in touch!

Mit der Hochschule verbunden bleiben.

Study with Purpose!

Unser vielfältiges Studienangebot entdecken.

Educate with Purpose!

Weiterbilden, weiterdenken, weiterkommen.

Research with Purpose!

Forschen von der Idee zur Anwendung.

Stay up to date!

Das Online-Magazin der FH JOANNEUM.

Better together!

Als Zukunftshochschule eröffnen wir neue Lebenswelten.

Engineering and Production Management

Im Studium„Engineering and Production Management“ ist als duales Masterstudium organisiert. Alle Studierenden sind während des zweijährigen Studiums in einem produzierenden Unternehmen tätig. Es ergibt sich durch den kontinuierlichen Wechsel zwischen Theorie- und Praxisphasen ein permanenter Wissens- und Erfahrungsaustausch. Projekte mit Praxisrelevanz sind dabei nicht die Ausnahme, sondern die Regel. Unsere Studierenden verbringen insgesamt 15 von 24 Monaten in den Partnerunternehmen. Trotz dieser vielen Praxisphasen, werden auch in den Theoriephasen industriebezogene Projekte abgewickelt. Sehr oft sind es die Ausbildungsunternehmen selbst, die mit konkreten Aufgabenstellungen an den Studiengang herantreten und damit innovative Projektarbeiten während der Theoriephasen ermöglichen. Zusätzlich führen unsere Studierenden internationale Kooperationsprojekte durch.

Aktuelle Projekte von Studierenden

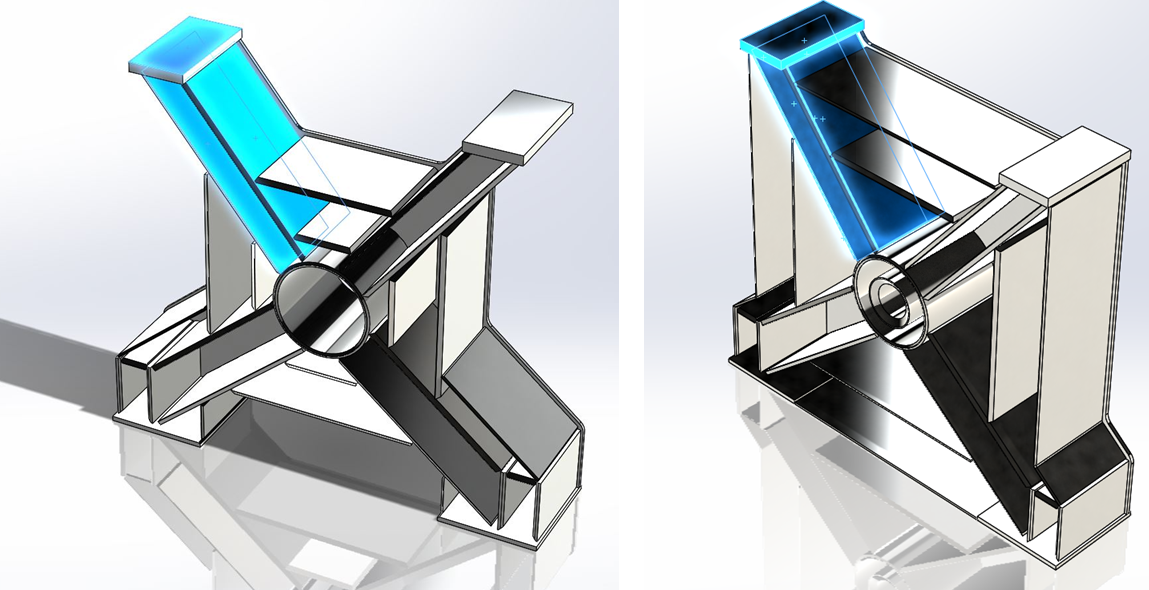

Innovative Brechersysteme im Bergbau

Photo: © COMEC

Unsere Studierenden arbeiteten in diesem Projekt mit der italienischen Firma COMEC zusammen. (© COMEC)

Backenbrecher finden als Primärbrecher im Bergbau sowie der Steine- und Erdenindustrie Verwendung und dienen der Vorzerkleinerung von Erzen und mineralischen Rohstoffen für die Bauindustrie. Dieses Projekt wurde gemeinsam mit dem italienischen Spezialmaschinenhersteller COMEC durchgeführt. Unsere Studierenden entwickelten ein neues Modell eines Einschwingen-Backenbrechers. Grundlage waren die vom Partnerunternehmen gefertigten Brechersysteme. Es war Ziel der Projektarbeit, durch Analysen der Maschinenfunktion und des Produktionsprozesses Einsparungspotenziale durch Werkstoff- und Prozessoptimierungen aufzuzeigen.

- Dauer: zwei Semester

- Semester: erstes und zweites Semester

- Projektleiter und Ansprechperson: FH-Prof. Dipl.-Ing. Dr. techn. Georg Wagner

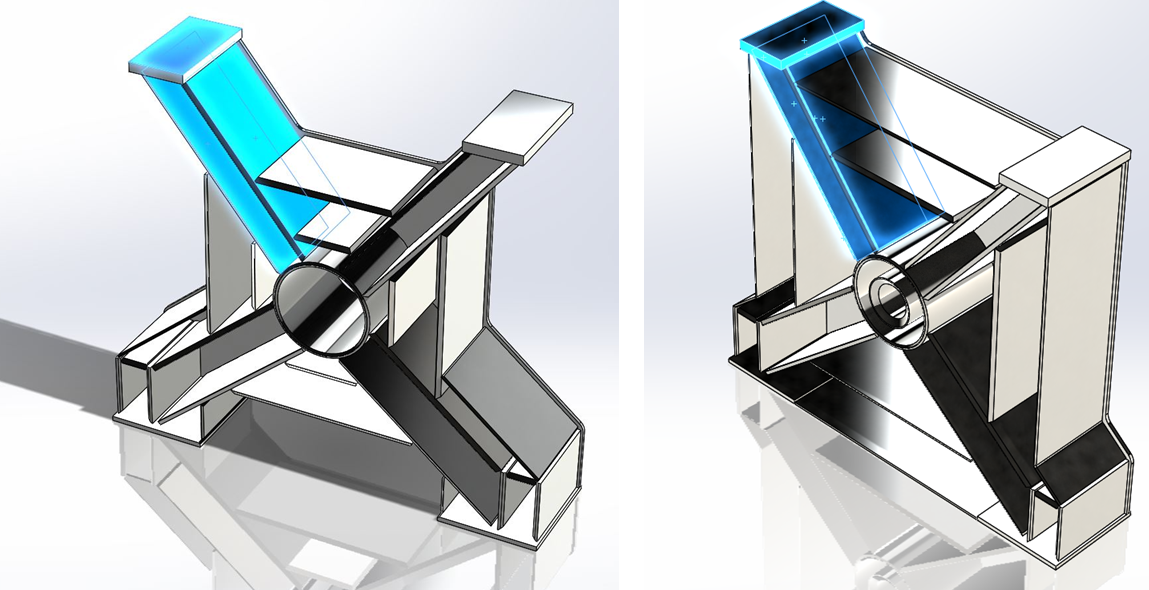

Kammerfilterpresse zur Feinsandgewinnung

Photo: © COMEC

An dieser Kammerfilterpresse arbeiteten unsere Studierenden im Rahmen des Projektes. (© COMEC)

Kammerfilterpressen sind diskontinuierliche Druckfilter, die beispielsweise beim Entwässern von Klärschlamm oder Tonschlamm eingesetzt werden. Mehrere hintereinander angeordnete Kammerplatten, die mit Filtertüchern bespannt sind und über Bohrungen miteinander verbunden sind, bilden den Druckraum. Die einzelnen Kammerplatten sind an einem Gestell aufgehängt und werden hydraulisch zusammengepresst. In diesem Projekt optimierten die Studierenden den Aufbau einer Kammerfilterpresse zur Feinsandgewinnung. Unterstützt wurden sie von einem italienischen Spezialmaschinenhersteller. Er stellte Pläne und 3D-Modelle bereit.

Davon ausgehend wurde zunächst die Maschinenkonstruktion hinsichtlich der produktions- und montagetechnischen Schritte analysiert. Auf Basis der Analysen wurden zunächst Rohteilform und Schweißbearbeitungsschritte aus fertigungstechnischer Sicht optimiert. Anschließend wurden mit Hilfe der Finite-Elemente-Methode die Geometrie und der Werkstoffeinsatz verbessert.

- Dauer: zwei Semester

- Semester: erstes und zweites Semester

- Projektleiter und Ansprechperson: FH-Prof. Dipl.-Ing. Dr. techn. Georg Wagner